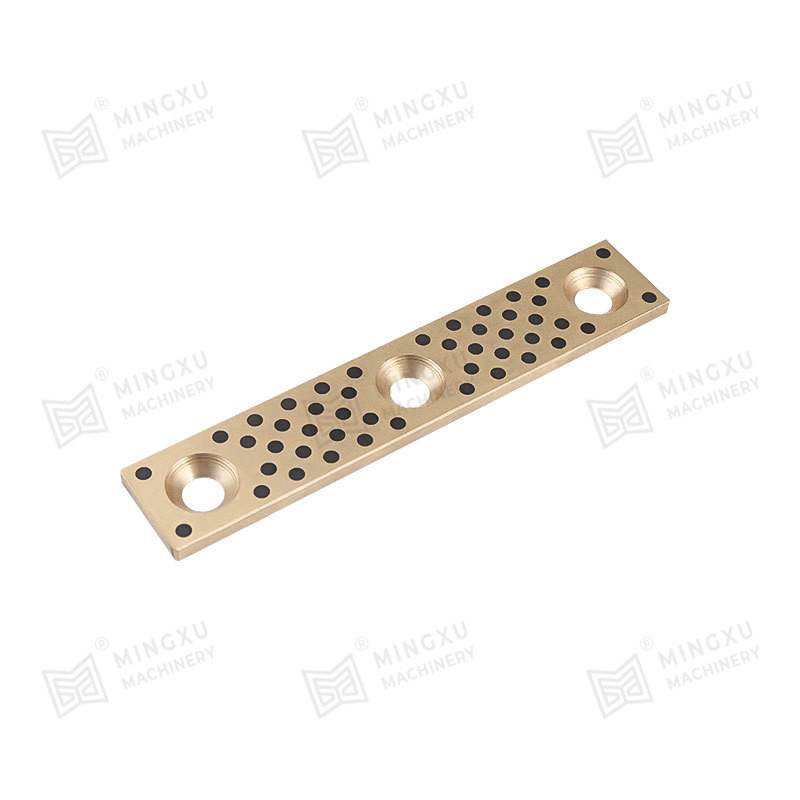

Manga de cobre, también llamada

casquillo de latón , la fundición centrífuga con manguito de cobre se refiere a un método de fundición en el que el líquido de cobre se vierte en una centrífuga de fundición giratoria de alta velocidad y se solidifica bajo la acción de la fuerza centrífuga. La fundición centrífuga se ha utilizado ampliamente en la producción de piezas fundidas de tubos y manguitos, como la fundición centrífuga de manguitos de cobre, camisas de cilindros, tubos de acero sin costura, etc.

En la producción de fundición centrífuga, la velocidad de rotación del molde, el sistema de vertido, la proporción de vertido, la solidificación bajo escoria, la filtración de metales, el uso de recubrimiento, la temperatura de vertido, la liberación de la fundición, etc. son cuestiones del proceso que deben determinarse o resolverse, porque afectan directamente la calidad y Calidad de las piezas fundidas. Productividad.

(1) La velocidad del molde es un factor de proceso importante en la fundición centrífuga. Diferentes piezas fundidas y diferentes procesos de fundición tienen diferentes velocidades de molde al formar piezas fundidas. Una velocidad de fundición demasiado baja provocará un llenado deficiente del molde con metal fundido durante la fundición centrífuga vertical y lluvia de metal fundido durante la fundición centrífuga horizontal. También provocará holgura, inclusiones de escoria y defectos irregulares en la superficie interna de la pieza fundida;

Si la velocidad de fundición es demasiado alta, es probable que se produzcan defectos como grietas y segregación en el manguito de cobre. Se formarán defectos como cajas de expansión en la superficie exterior de la fundición centrífuga de arena. También hará que la máquina experimente grandes vibraciones, mayor desgaste y consumo excesivo de energía. Por lo tanto, el principio de selección de la velocidad de fundición debe ser seleccionar el valor más pequeño garantizando al mismo tiempo la calidad de la fundición.

(2) Sistema de compuerta: El sistema de compuerta durante la fundición centrífuga se refiere principalmente a la copa de vertido que acepta el metal y la artesa de vertido conectada a ella y, a veces, también incluye el canal en el molde. Al diseñar el sistema de compuerta, se deben tener en cuenta los siguientes principios:

1) Al verter piezas fundidas de gran longitud y gran diámetro, el sistema de vertido debe permitir que el metal fundido se distribuya uniformemente sobre la superficie interior del molde de forma rápida y uniforme;

2) Al verter metal fundido que se oxida fácilmente o utilizar moldes de arena centrífugos, la artesa de vertido debe permitir que el metal fundido llene el molde de manera equilibrada, minimizando las salpicaduras de metal fundido y la erosión del molde de arena;

3) Al verter y formar piezas fundidas, el bebedero en el molde de fundición debe permitir que el metal fundido entre suavemente en la cavidad del molde;

4) Después de verter, no debe quedar metal ni escoria en el vaso ni en el canal de vertido. Si quedan restos de metal y escoria, también deberían ser fáciles de eliminar.

(3) Vertido cuantitativo El diámetro interior de las piezas fundidas centrífugas suele estar determinado por la cantidad de metal fundido vertido. Durante el vertido centrífugo, se debe controlar la cantidad de metal fundido que ingresa al molde para garantizar el diámetro interior.

(4) Utilización de escoria Para superar los defectos de contracción subcutánea causados por la solidificación bidireccional de piezas fundidas centrífugas con casquillos de paredes gruesas, el agente formador de escoria se puede verter en el molde junto con el metal fundido durante el vertido, y la escoria se puede verter en el molde junto con el metal fundido durante el vertido. cubrirá la superficie interior de la pieza fundida. , previene la disipación de calor en la superficie interna, crea condiciones de solidificación secuencial de afuera hacia adentro y elimina las cavidades de contracción subcutánea. Al mismo tiempo, el agente formador de escoria también puede desempeñar el papel de refinar el metal fundido.

El método para verter el agente formador de escoria es: espolvorear el agente formador de escoria en polvo en la cuba de vertido durante el vertido; vierta la escoria fundida y el metal fundido juntos en el molde.

(5) Filtración de metal fundido: algunos líquidos de aleación contienen mucha escoria que es difícil de eliminar. En el sistema de vertido se pueden colocar varios filtros para eliminar la escoria, como filtros de espuma cerámica, filtros de fibra de vidrio, etc.

(6) Uso de pintura La composición de la pintura para moldes metálicos centrífugos es similar a la de la fundición en moldes metálicos por gravedad. Al verter piezas fundidas centrífugas delgadas, dado que es difícil eliminar la pintura residual en la superficie de trabajo del molde de fundición, la resistencia residual del aglutinante en la composición de pintura después del trabajo a alta temperatura debe ser lo más baja posible para facilitar la eliminación.

(7) Temperatura de vertido La mayoría de las piezas fundidas centrífugas son piezas tubulares, con forma de manguito y con forma de anillo. La resistencia encontrada cuando se llena el metal fundido es pequeña y la presión centrífuga o la fuerza centrífuga mejoran la capacidad de llenado del metal fundido. Por lo tanto, la temperatura del vertido durante la fundición centrífuga puede ser entre 5 y 10 °C más baja que durante el vertido por gravedad.

(8) Desmontaje de las piezas fundidas Para mejorar la eficiencia de la producción, las piezas fundidas deben desmontarse lo antes posible y al mismo tiempo garantizar la calidad. A veces, para evitar que las piezas fundidas se agrieten, después del desmolde, las piezas fundidas deben colocarse inmediatamente en un horno de mantenimiento o enterrarse en una pila de arena para que se enfríen. Para algunas piezas fundidas que no son fáciles de desmoldar y requieren un enfriamiento lento para evitar grietas, el molde con la pieza fundida se puede retirar de la máquina de fundición centrífuga inmediatamente después de que el molde deje de girar, enterrar en una pila de arena para que se enfríe lentamente y luego Se desmolda cuando alcanza la temperatura ambiente.

Contáctenos