Cat:Rodamiento autolubricante

Los medios cojinetes autolubricantes MXB-JFFB se refieren a cojinetes que cubren solo la mitad de la circunferencia de un eje o eje, brindando soporte...

Ver detalles

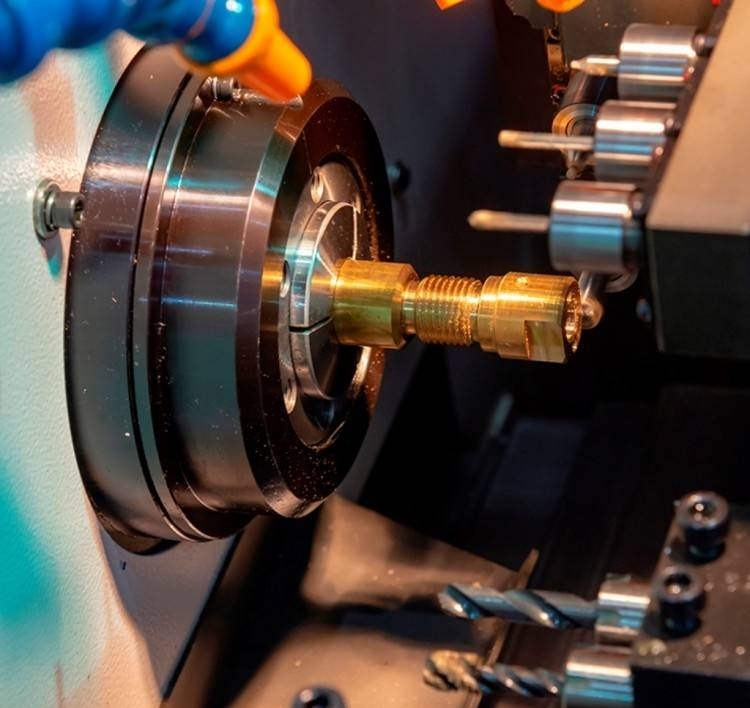

Las aleaciones de cobre se usan comúnmente en la fabricación de componentes mecánicos debido a su excelente conductividad eléctrica, conductividad térmica y resistencia a la corrosión. Sin embargo, durante el proceso de mecanizado, se deben tomar las siguientes precauciones:

1. Características materiales de las aleaciones de cobre

2. Selección de parámetros de corte

3. Selección de la pizca

4.Coling y lubricación

6. Equipo de maquinado

7. Tratamiento de mecanizado positivo

8. Precauciones de seguridad

9. Problemas y soluciones comunes

Mala calidad de la superficie: la selección inadecuada de parámetros de corte o el escaso afilado de la herramienta puede dar como resultado una mala calidad de la superficie. Esto se puede mejorar optimizando los parámetros de corte o mejorando la calidad del afilado de la herramienta.

Los medios cojinetes autolubricantes MXB-JFFB se refieren a cojinetes que cubren solo la mitad de la circunferencia de un eje o eje, brindando soporte...

Ver detalles

El rodamiento esférico autolubricante con incrustaciones sólidas a base de bronce MXB-JDBS es un rodamiento deslizante esférico con superficies esféri...

Ver detalles

El rodamiento de bronce fundido autolubricante MXB-JDBU es un producto lubricante sólido de alto rendimiento con incrustaciones de grafito o lubricant...

Ver detalles

La maquinaria y los equipos de minería son muy fáciles de usar durante su uso. Para extender la vida útil del equipo, Mingxu Machinery recomienda util...

Ver detalles

Los rieles guía MXB-JGLXS son piezas instaladas en ambos lados del deslizador lateral de extracción de núcleos para garantizar que el deslizador later...

Ver detalles

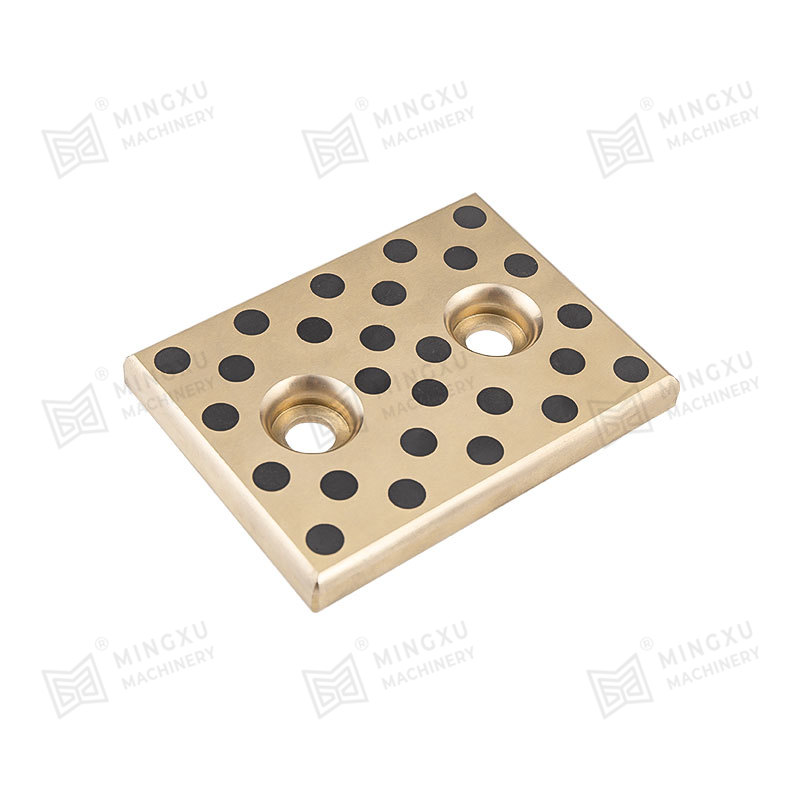

La placa autolubricante resistente al desgaste MXB-JSP es adecuada para máquinas de moldeo por inyección, moldes de estampado para automóviles, moldes...

Ver detalles

Las guías circulares se utilizan frecuentemente en moldes de paneles de automóviles y en moldes de estampado grandes. Las guías de la base del molde y...

Ver detalles

El cojinete básico de bronce SF-1B está hecho de bronce al estaño como base, polvo esférico de bronce sinterizado en el medio y PTFE laminado y mat...

Ver detalles

El cojinete lubricante sólido de bronce FB09G está hecho de material de bronce como material base y lubricante sólido incrustado en la superficie. ...

Ver detalles

El rodamiento lubricante sólido FB08G es un nuevo rodamiento lubricante sólido de pared delgada hecho de material bimetálico JF800 como matriz y un...

Ver detalles

Contáctenos