Cat:Rodamiento autolubricante

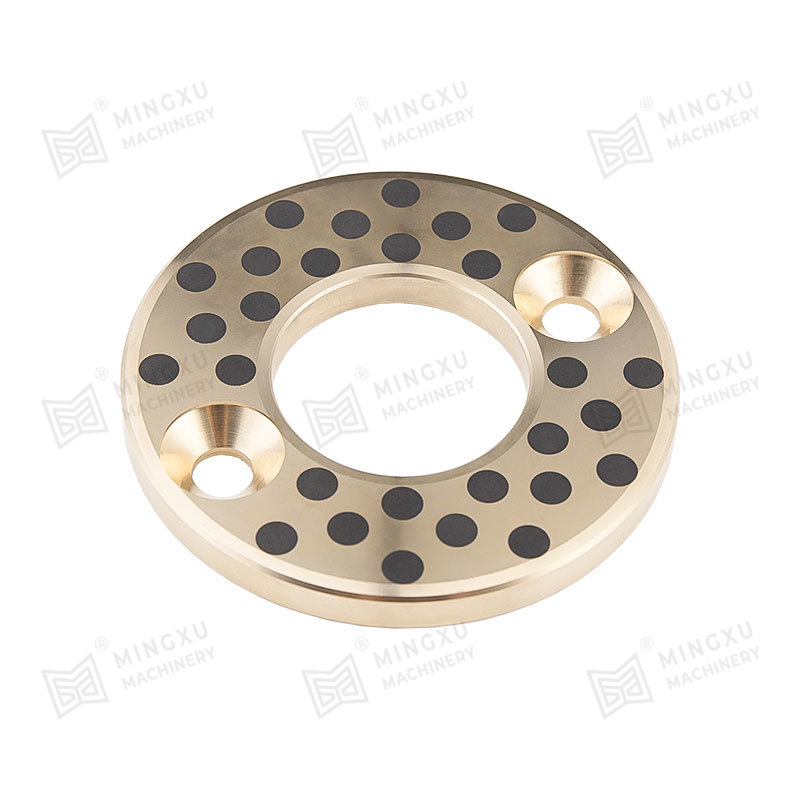

Las arandelas de empuje métricas MXB-JTW están basadas en latón de alta resistencia (ZCuZn25Al6), con lubricante sólido (grafito o disulfuro de molibd...

Ver detalles

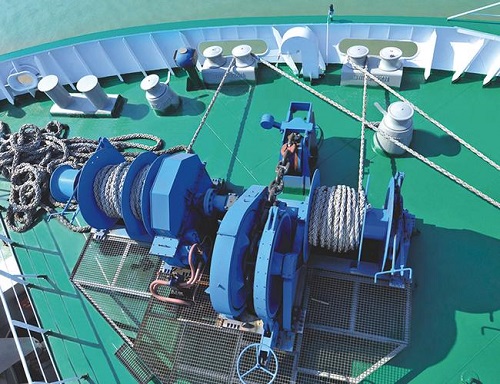

El equipo de envío está constantemente sometido a corrosión de agua de mar, altas niebla de sal, impactos de carga pesada y otros desafíos. Como componente central del sistema de transmisión y soporte de energía, rodamientos de lubricantes Impactan directamente los costos de seguridad y mantenimiento de navegación con su confiabilidad. Los rodamientos tradicionales lubricados en grasa son propensos a la pérdida de lubricante debido a la falla del sello en ambientes marinos, lo que lleva a confiscar o desgaste. Por el contrario, los rodamientos de autolubricantes de tipo inserto reducen significativamente los requisitos de fricción y mantenimiento al liberar continuamente una película lubricante a través de lubricantes sólidos. Sin embargo, las condiciones operativas complejas y diversas de los barcos, que se extienden desde impactos intermitentes en la maquinaria de la cubierta hasta altas cargas continuas en los sistemas de propulsión, y desde temperaturas extremadamente bajas en regiones polares hasta altas temperaturas en salas de máquinas, abastece la selección precisa de materiales.

I. Características de las condiciones de funcionamiento del barco y los requisitos de rendimiento del rodamiento

Desafíos ambientales severos

| Condición de funcionamiento | Escenario típico | Requisitos de rendimiento de soporte |

| Alta corrosividad | Inmersión en el agua de mar, ambiente de niebla de sal | Resistencia a la corrosión de iones de cloruro, resistencia a las picaduras |

| Carga pesada e impacto | Cabrestantes de anclaje, transmisiones de engranajes de dirección del timón | Alta presión final (≥30 MPa), fuerza de fatiga |

| Amplias fluctuaciones de rango de temperatura | Navegación polar (-30 ℃), sala de máquinas (60 ℃) | Resistencia a la fragilidad de baja temperatura, retención de resistencia a la alta temperatura |

| Vibración y desgaste de inquietud | Soportes principales del motor, sistemas de eje de hélice | Altas características de amortiguación, resistencia al desgaste de inicio (velocidad de desgaste ≤1 × 10⁻⁴) |

II. Comparación y soporte de datos para materiales de cojinete de lubricación de buques

1. Resistencia a la corrosión: un umbral central en entornos marinos

| Tipo de material | Prueba de pulverización de sal (ASTM B117) | Tasa de corrosión de inmersión en agua de mar (mm/año) | Escenarios aplicables |

| Latón de alta resistencia | ≥720 horas sin óxido rojo | 0.02-0.05 | Maquinaria de cubierta, rodamientos de timón |

| Bronce de aluminio | ≥1000 horas sin óxido rojo | 0.01-0.03 | Sistemas de eje de hélice, bombas de agua de mar |

| Compuesto a base de acero inoxidable | ≥2000 horas sin óxido rojo | 0.005-0.01 | Sumergibles, equipo de alto valor agregado |

| Bronce de lata | ≤240 horas antes de la descincificación | 0.15-0.30 (dezincificación acelerada) | No recomendado para entornos marinos |

Conclusiones clave:

l El bronce de aluminio tiene la mejor resistencia a la pulverización de sal y es adecuada para componentes críticos en contacto constante con el agua de mar.

l El latón de alta resistencia ofrece una buena rentabilidad y satisface las necesidades de la mayoría de los equipos de cubierta.

l Los compuestos a base de acero inoxidable tienen una excelente resistencia a la corrosión, pero son 3-5 veces más caras que el bronce de aluminio y solo se usan en barcos especiales.

2. Propiedades mecánicas: carga pesada y resistencia al impacto

| Indicador | Latón de alta resistencia | Bronce de aluminio | Compuesto a base de acero inoxidable |

| Presión final (MPA) | 30-50 | 25-35 | 20-30 |

| Fuerza de fatiga (MPA) | ≥200 | ≥150 | ≥120 |

| Dustitud de impacto (j/cm²) | 80-100 | 60-80 | 40-60 |

Recomendaciones de selección:

l Winches de anclaje/cabrestantes: priorice el latón de alta resistencia con una presión máxima de 50 MPa para manejar las tensiones de cable instantáneas (típicamente 35-45 MPa).

l Rodamientos principales de soporte del motor: el bronce de aluminio conserva el 85% de su resistencia a altas temperaturas (60 ℃ en salas de máquinas), superando el latón de alta resistencia (75%).

l Soporte de amortiguación de vibración: los compuestos a base de acero inoxidable tienen un alto rendimiento de amortiguación (factor de pérdida 0.05-0.08) pero una capacidad de carga limitada.

3. Lubricación y desgaste: la clave para la operación sin mantenimiento

| Tipo de material | Fricción seca | Tasa de desgaste del coeficiente (× 10⁻⁴ mm³/(n · m)) | Lubricante Libre de lanzamiento Lifetime (horas) |

| Latón de alta resistencia | 0.08-0.12 | 0.5 | 8000-10000 |

| Bronce de aluminio | 0.10-0.18 | 1.2 | 6000-8000 |

| Compuesto a base de acero inoxidable | 0.05-0.10 | 0.3 | 12000-15000 |

Interpretación de datos:

l Los compuestos a base de acero inoxidable tienen la tasa de desgaste más baja, pero son demasiado caros (aproximadamente 120,000 RMB/tonelada) y solo se usan en rodamientos de hélice sumergibles.

l El latón de alta resistencia tiene una vida útil de lubricación de 10,000 horas (aproximadamente 4 años de operación sin mantenimiento), cumpliendo con los requisitos del ciclo de reparación de acoplamiento de 5 años de los barcos mercantes.

l El bronce de aluminio requiere un lubricante mixto de grafito-Mos₂ (20% de contenido) para compensar su tasa de desgaste más alta.

Iii. Cajones de selección de equipos típicos en barcos

1. Envío de rodamientos de engranajes de dirección del timón

l Condición de funcionamiento: cargas oscilantes periódicas (15-25 MPa), erosión de niebla de sal, vibraciones frecuentes.

l Selección: latón de alta resistencia (ZCUZN25Al6FE3MN3), presión definitiva de 50 MPa, vida útil de sales 720 horas.

l Resultado: después de que un portador de 100,000 toneladas cambió a rodamientos de latón de alta resistencia, no hubo corrosión ni agarre en 5 años, y los costos de mantenimiento se redujeron en un 62%.

2. Rodamientos de bomba de agua de mar

l Condición de funcionamiento: alta velocidad continua (1500 rpm), impacto directo de agua de mar, desgaste de inquietud.

l Selección: bronce de aluminio (Zcual10Fe3) con grafito fluorado 15% incrustado, mejorando la resistencia a la corrosión en un 30%.

l Datos: la tasa de desgaste reducida de 1.5 × 10⁻⁴ a 0.8 × 10⁻⁴, y la vida útil se extendió a 6 años.

IV. Decisión de selección Diarta de flujo

1. Determinar el tipo de equipo:

Maquinaria de cubierta (alta carga, niebla de sal) → latón de alta resistencia

Sistema de propulsión (alta temperatura, vibración) → bronce de aluminio

Equipo sumergible/especial (resistencia a la corrosión extrema) → Compuesto a base de acero inoxidable

2. Verificar los requisitos de lubricación:

Período de mantenimiento> 5 años? → Compuesto a base de acero inoxidable (25% de contenido lubricante)

Mantenimiento de rutina (3-5 años) → bronce de aluminio o latón de alta resistencia

3. Restricciones de costos:

Presupuesto limitado → latón de alta resistencia (mejor rentabilidad)

Equipo de valor agregado alto → Compuesto a base de acero inoxidable (bajo costo del ciclo de vida)

La selección de cojinetes auto-lubricantes para barcos debe adherirse a los tres principios de "priorizar la resistencia a la corrosión, enfatizar la capacidad de carga y centrarse en la lubricación":

l El latón de alta resistencia cubre el 80% de los escenarios del barco con un rendimiento equilibrado y es la opción rentable.

l El bronce de aluminio asegura posiciones clave en los sistemas de propulsión con su resistencia a alta temperatura y resistencia a la corrosión.

l Los compuestos a base de acero inoxidable proporcionan la máxima protección para equipos de aguas profundas.

En el futuro, con la popularización de las tecnologías de modificación de la superficie para materiales a base de cobre (como el revestimiento de láser con recubrimientos al₂o₃), la corrosión y la resistencia al desgaste de los rodamientos de naves mejorarán aún más, lo que impulsa la industria naviera hacia un desarrollo más seguro y bajo de carbono.

Para obtener más intercambios técnicos o asesoramiento de selección, comuníquese con Zhejiang Mingxu Machinery Manufacturing Co., Ltd. : [email protected]

Las arandelas de empuje métricas MXB-JTW están basadas en latón de alta resistencia (ZCuZn25Al6), con lubricante sólido (grafito o disulfuro de molibd...

Ver detalles

Las arandelas de empuje JTWN adoptan tecnología de incrustación autolubricante, que mejora aún más el rendimiento de la autolubricación en función de ...

Ver detalles

SF significa compuesto de tres capas, a saber, capa de placa de acero, capa de polvo de cobre y capa de plástico. La capa de placa de acero desempeña ...

Ver detalles

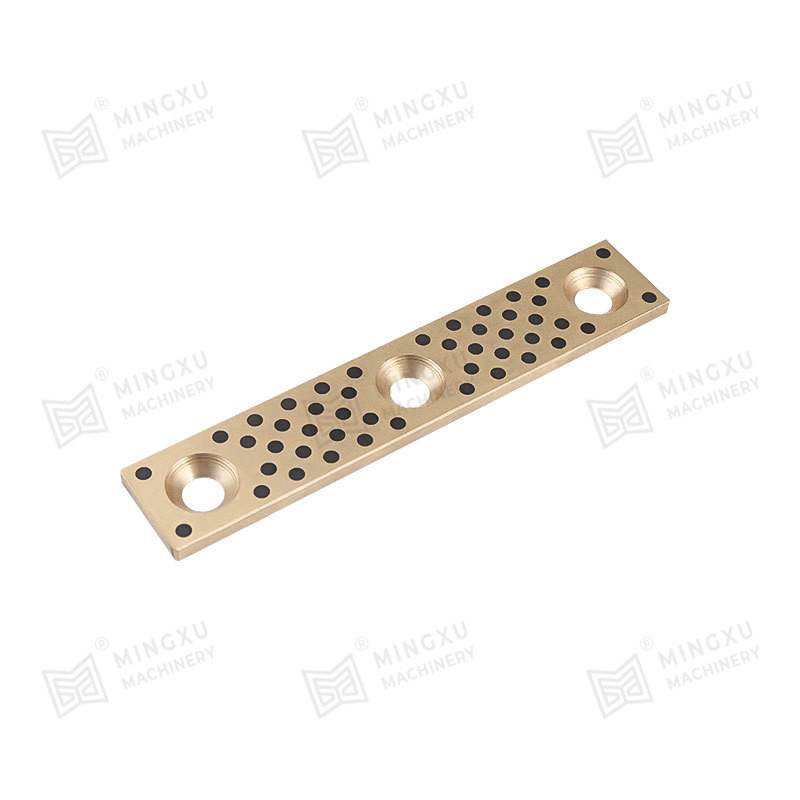

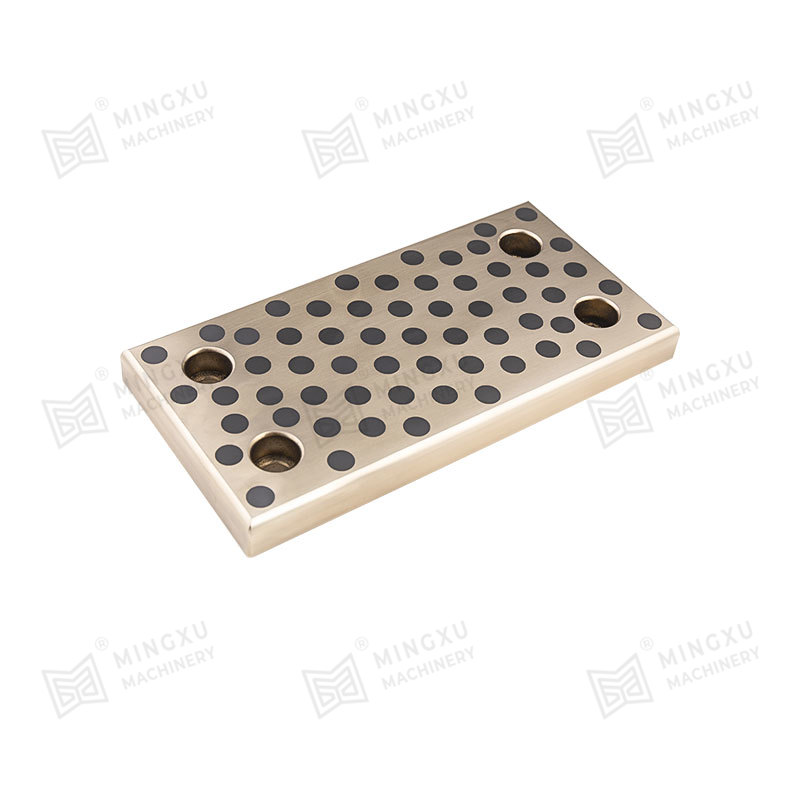

Las placas deslizantes MXB-JESW son placas deslizantes resistentes al desgaste de 2 y 4 orificios. Son productos estandarizados y compatibles con mult...

Ver detalles

En la industria de la construcción, las placas autolubricantes resistentes al desgaste MXB-JUWP se utilizan principalmente para la protección de estru...

Ver detalles

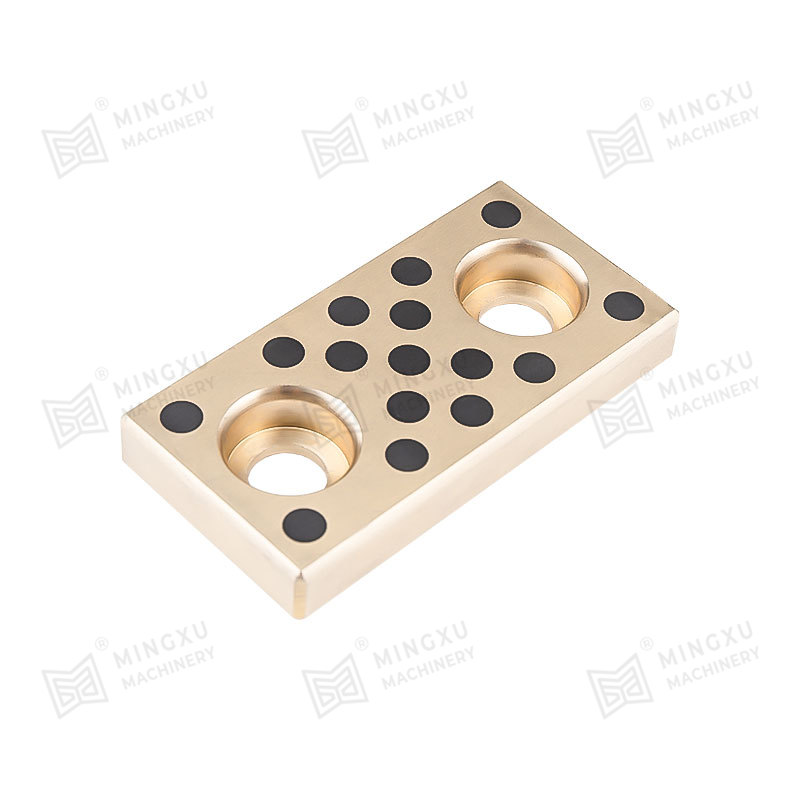

Las placas de desgaste autolubricantes MXB-JOLP tienen buenas propiedades autolubricantes y no requieren lubricación externa. Este producto tiene buen...

Ver detalles

Las placas de desgaste autolubricantes MXB-JOML están diseñadas para minimizar la fricción y extender la vida útil en aplicaciones industriales. El pr...

Ver detalles

La placa de desgaste estándar MPW VDI3357 se fabrica mediante la incrustación de lubricante sólido especial en la posición adecuada. El material de ba...

Ver detalles

Los cojinetes punzonadores de bronce FB092 están hechos de material de bronce como base, con orificios de inyección de aceite procesados de maner...

Ver detalles

La placa resistente al desgaste con incrustaciones bimetálicas compuestas de grafito de 20 mm desarrollada por Mingxu Machinery es un material resi...

Ver detalles

Contáctenos