Cat:Rodamiento autolubricante

El rodamiento autolubricante MXB-JFB es un buje tipo hombro diseñado con brida y propiedades autolubricantes. Ofrece baja fricción, resistencia a alta...

Ver detalles

La maquinaria metalúrgica funciona en condiciones extremas de alta temperatura, cargas pesadas y contaminación severa del polvo. Los cojinetes lubricados tradicionales con frecuencia fallan debido a la volatilización del aceite, la deposición de carbono y la obstrucción, lo que lleva a los apagados de equipos no planificados. Rodeos autocetulicantes, aprovechando sus propiedades inherentes de lubricación, Excel en la operación sin mantenimiento, resistencia a alta temperatura e inmunidad de contaminación, lo que las convierte en una opción crítica de actualización para equipos metalúrgicos.

1. Aplicaciones típicas en maquinaria metalúrgica

1.1 Rollers de guía de segmento de máquina de fundición continua

Las temperaturas del rodillo de fundición a menudo alcanzan 400–600 ° C, lo que hace que los rodamientos convencionales lubricados con grasa carbonizen y fallen. Una fábrica de acero nacional adoptó cojinetes autoculicadores a base de cobre con incrustaciones de grafito (CUSN10 20% de grafito). Después de seis meses de operación continua en la zona de enfriamiento secundaria de un lanzador continuo, el desgaste era de solo 0,3 mm, tres veces más largo que los rodamientos lubricados con grasa, sin necesidad de reabastecimiento de aceite.

Los datos de una fábrica de acero española muestran que en condiciones de alta temperatura, estos rodamientos mantienen un coeficiente de fricción estable de 0.12-0.15, reduciendo los defectos de rascado de la superficie en losas fundidas en un 45%.

1.2 Rodamientos de rollo de molino de molino caliente

Bajo presiones rodantes superiores a 2,000 toneladas, a base de metal rodamientos de lubricantes (por ejemplo, la aleación de cobre respaldada por el acero) puede soportar presiones superficiales de hasta 80 MPa. El estudio de caso de la fábrica de striptease caliente de 2,250 mm de Thyssenkrupp demostró que los ciclos de reemplazo de rodamiento de rodamientos de soporte se extendieron de 3 semanas a 12 semanas, ahorrando € 1.2 millones anuales en costos de mantenimiento.

Diseño resistente al impacto: una estructura compuesta de múltiples capas (capa PTFE de capa de polvo de cobre de acero) tolera las cargas de impacto máximas de 120 MPa durante el rodamiento.

1.3 Distribuidores superiores de alto horno

En ambientes de gases polvorientos de alta temperatura (300 ° C, 200 g/m³ de concentración de polvo), cojinetes autocríticos a base de cerámica (por ejemplo, Si₃n₄ Bn) Excel. La modernización de 2022 de Baosteel mostró que la vida útil de los distribuidores aumentó de 2 meses a 8 meses, con una mejora de la resistencia al polvo en un 60%.

1.4 Grupos de rodillos de tensión de molino de rodillos fríos

La precisión del rodillo en frío exige rodamientos de baja vibración. Una compañía japonesa empleó cojinetes autoculicantes basados en PI (poliimida), logrando valores de vibración ≤1.5 μm a una velocidad de línea de 1,200 m/min-50% más bajo que las soluciones convencionales: la tolerancia al espesor de la tira de ± 0.5 μm.

2. Criterios de selección clave y especificaciones técnicas

2.1 Resistencia a alta temperatura

| Tipo de material | Temperatura máxima | Aplicaciones adecuadas |

| Compuesto de grafito-cobre | 500 ° C (600 ° C transitorio) | Casting continuo, recalentamiento de rodillos del horno |

| Rodamientos de cerámica | 800 ° C | Sistemas de gas de alto horno |

| Capa compuesta de PTFE con respaldo de acero | 260 ° C | Equipo de rodillo en frío |

2.2 Resistencia a la contaminación y resistencia al desgaste

El polvo metalúrgico (Fe₃o₄, SIO₂) tiene una dureza de MOHS de 6, que requiere materiales con dureza superficial ≥HB200. Las pruebas de terceros muestran que los cojinetes autoculicantes recubiertos de WC reducen las tasas de desgaste en un 70% en comparación con los rodamientos estándar en entornos con 10% de polvo de alúmina.

Según ISO 4378-1, los rodamientos metalúrgicos deben pasar ≥100 horas de las pruebas de erosión de arena de cuarzo (caudal de 15 m/s).

2.3 Verificación de capacidad de carga

Carga estática: los rodamientos sinterizados a base de cobre deben resistir las presiones de la superficie estática ≥100 MPa (estándar GB/T 23894).

Carga dinámica: los cojinetes de la fábrica de rodillos deben cumplir con los factores de carga dinámica ≥3.0 (estándar DIN 732).

2.4 Compatibilidad de expansión térmica

El equipo metalúrgico a menudo experimenta deformación térmica. Controle la diferencia en los coeficientes de expansión térmica entre los rodamientos y los sustratos:

El sustrato de acero (CTE 12 × 10⁻⁶/° C) se combina bien con rodamientos a base de cobre (CTE 18 × 10⁻⁶/° C).

Los rodamientos cerámicos (CTE 3 × 10⁻⁶/° C) requieren estructuras de compensación de expansión.

2.5 Análisis de rentabilidad

Según el Informe del Mercado de Bolsas Metalúrgicas de Machinería 2023, los rodamientos de lubricantes cuestan 30-50% más inicialmente, pero reducen los costos de mantenimiento total en un 60%:

Una fábrica de acero de tamaño mediano corta el mantenimiento de la línea de fundición continua de ¥ 820,000 a ¥ 350,000 anuales.

Tiempo de reemplazo de cojinete de la fábrica de rodillos cayó de 16 horas a 4 horas por instancia.

3. Tendencias de la industria y recomendaciones de selección

3.1 Tendencias tecnológicas

Materiales de condición extrema: diboruro de titanio (Tib₂) Rodamientos de aluminio reforzados con 1,000 ° C y pesan 1/3 de acero.

Monitoreo de condición inteligente: el SKF de Suecia ofrece rodamientos con sensores integrados de temperatura/vibración para sobrecarga en tiempo real o alertas de desgaste.

3.2 Consejos de selección práctica

Priorice productos certificados a ISO 4378 (prueba de rodamiento deslizante) y ASTM E228 (prueba de coeficiente de expansión térmica).

Aumente las autorizaciones de los rodamientos en un 20-30% sobre los diseños estándar para compensar la expansión térmica en aplicaciones metalúrgicas.

Solicite informes de prueba de banco de entorno de polvo proporcionado por el proveedor (preferiblemente con pruebas combinadas de carga de impacto de desgaste a alta temperatura).

Zhejiang Mingxu Machinery Manufacturing Co., Ltd. Se ha especializado en la I + D y la fabricación de cojinetes de lubricación durante más de una década, obteniendo comentarios positivos de los clientes de maquinaria metalúrgica. Para consultas, comuníquese con: [email protected] .

El rodamiento autolubricante MXB-JFB es un buje tipo hombro diseñado con brida y propiedades autolubricantes. Ofrece baja fricción, resistencia a alta...

Ver detalles

Los rodamientos de bronce fundido autolubricantes MXB-JDBUF combinan las ventajas del diseño autolubricante y de brida. Las materias primas están hech...

Ver detalles

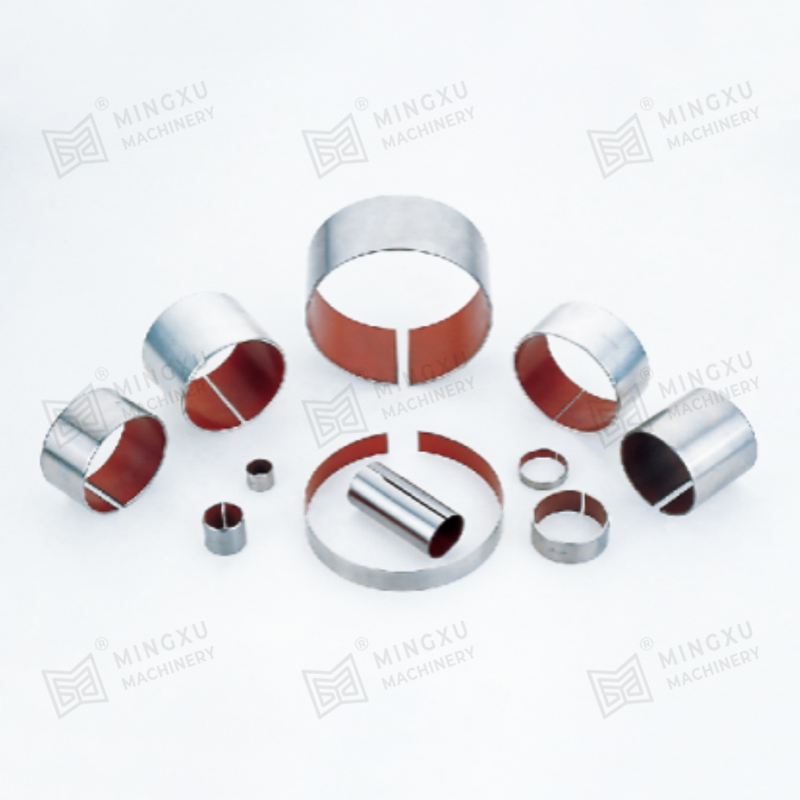

SF significa compuesto de tres capas, a saber, capa de placa de acero, capa de polvo de cobre y capa de plástico. La capa de placa de acero desempeña ...

Ver detalles

Los rodamientos de bronce FB090 utilizan tiras de aleación de cobre de alta densidad especialmente formuladas como base, y la superficie se puede lami...

Ver detalles

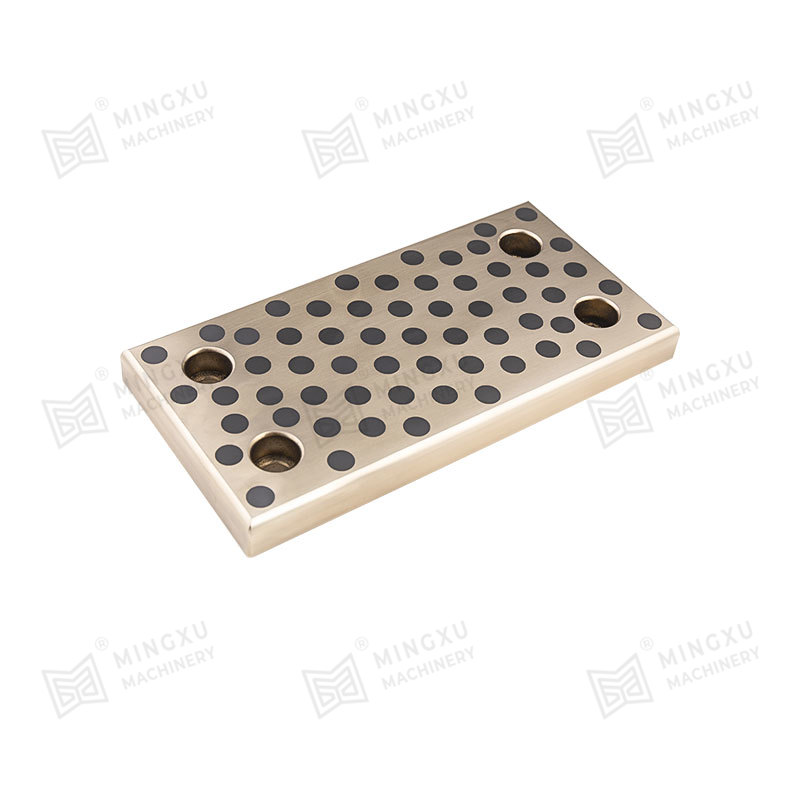

Las placas deslizantes MXB-JESW son placas deslizantes resistentes al desgaste de 2 y 4 orificios. Son productos estandarizados y compatibles con mult...

Ver detalles

La maquinaria y los equipos de minería son muy fáciles de usar durante su uso. Para extender la vida útil del equipo, Mingxu Machinery recomienda util...

Ver detalles

La placa de desgaste estándar MPW VDI3357 se fabrica mediante la incrustación de lubricante sólido especial en la posición adecuada. El material de ba...

Ver detalles

SF-1SS es un rodamiento altamente resistente a la corrosión y al desgaste fabricado con acero inoxidable como material base y PTFE rociado en la su...

Ver detalles

Los rodamientos sin plomo lubricados con límites se mejoran sobre la base de SF-2. Su rendimiento es el mismo que el del SF-2, pero la superficie n...

Ver detalles

El rodamiento lubricante sólido FB08G es un nuevo rodamiento lubricante sólido de pared delgada hecho de material bimetálico JF800 como matriz y un...

Ver detalles

Contáctenos