Cat:Rodamiento autolubricante

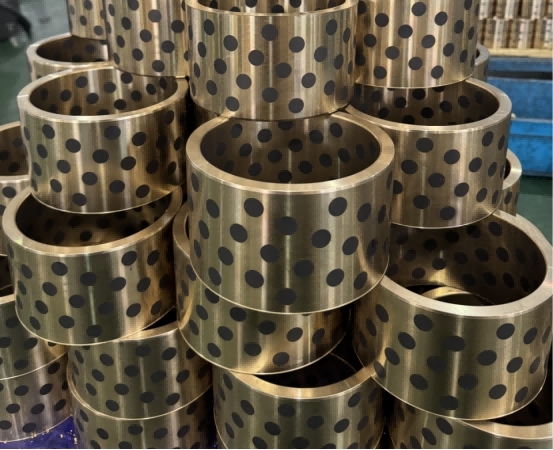

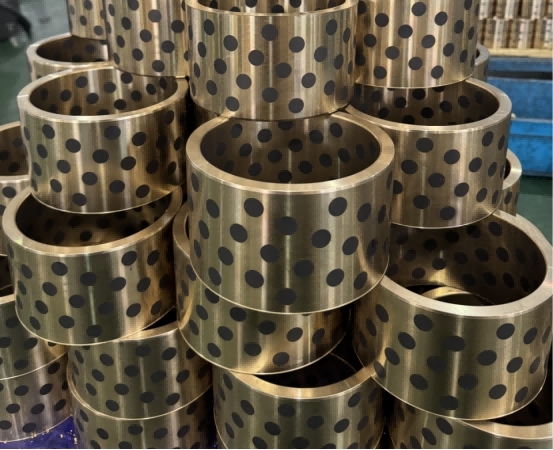

Los rodamientos autolubricantes MXB-JDB, también conocidos como bujes de bronce con incrustaciones de grafito, son rodamientos lubricantes novedosos q...

Ver detalles

El latón de alta resistencia (principalmente ZCuZn25Al6Fe3Mn3 o grados similares, también conocido como "latón de alta resistencia" o "latón de aluminio") se ha convertido en el material base principal para mangas de cobre de grafito debido a su equilibrio óptimo de resistencia, dureza, resistencia al desgaste, resistencia a la corrosión, rentabilidad y versatilidad. Aquí hay un análisis detallado de las razones:

1. Alta resistencia y dureza (clave para la capacidad de carga)

Mecanismos de fortalecimiento:

El latón de alta resistencia cuenta con una resistencia a la compresión (generalmente > 600 MPa) y una dureza Brinell (HB > 150) que son significativamente más altas que las del latón ordinario (por ejemplo, H62) y algunos bronces al plomo.

Esto le permite soportar cargas más altas y evitar que la columna de grafito sobresalga excesivamente o falle en condiciones de alto PV (presión × velocidad) debido a la deformación de la matriz.

2. Excelente resistencia al desgaste (sinérgico con el grafito)

Resistencia al desgaste de la matriz: La fase rica en hierro duro y la fase β proporcionan una excelente resistencia al desgaste abrasivo y adhesivo, protegiendo la matriz de rayones o arados.

El papel del grafito: El grafito incrustado proporciona una lubricación sólida, reduciendo el coeficiente de fricción y la tendencia adhesiva.

Efecto sinérgico: La matriz dura soporta las columnas de grafito, evitando un colapso excesivo bajo presión, mientras que el grafito reduce el desgaste de la propia matriz. Esta "combinación duro-blando" es la principal ventaja de los rodamientos autolubricantes, y la matriz dura de latón de alta resistencia es crucial para el éxito de este diseño.

3. Buena resistencia a la corrosión (garantizando versatilidad)

El papel del aluminio: Forma una densa película de pasivación de óxido de aluminio (Al₂O₃) en la superficie, lo que mejora significativamente la resistencia a la corrosión atmosférica, del agua de mar, de ácidos y bases débiles.

Comparación: Si bien su resistencia a la corrosión es inferior a la del cobre puro o al bronce al estaño, supera con creces la del latón ordinario (por ejemplo, H62), lo que lo hace adecuado para la mayoría de los entornos industriales (excepto ácidos y bases fuertes), automoción, maquinaria de construcción y aplicaciones marinas.

Rentabilidad: En comparación con los costosos bronces de estaño (por ejemplo, ZCuSn5Pb5Zn5) o las aleaciones a base de níquel, el latón de alta resistencia ofrece costos más bajos y cumple con los requisitos de resistencia a la corrosión.

4. Excelente rentabilidad (ventaja principal)

Bajos costos de materia prima:

Compuesto principalmente de cobre (Cu) y zinc (Zn), siendo el zinc significativamente más barato que elementos de aleación como estaño (Sn), plomo (Pb) y níquel (Ni).

En comparación con los bronces de estaño (con un contenido de estaño del 5-10%) y los bronces de plomo (con altos costos de plomo-estaño), el latón de alta resistencia ofrece costos unitarios significativamente más bajos.

Buena procesabilidad:

Adecuado para pulvimetalurgia (el proceso de fabricación principal): la excelente fluidez, compresibilidad y sinterización del polvo facilitan el moldeado y la producción en masa.

También apto para fundición y mecanizado.

Cumplimiento integral del rendimiento: Cumple con los requisitos de resistencia al desgaste y a la corrosión de la mayoría de las condiciones operativas a costos óptimos.

5. Buena conductividad térmica (crucial para la disipación del calor)

Las aleaciones a base de cobre poseen inherentemente una excelente conductividad térmica (muy superior a los rodamientos a base de acero o hierro).

La disipación oportuna del calor procedente de la fricción evita el sobrecalentamiento localizado, que podría provocar fallos de lubricación (oxidación del grafito) o ablandamiento del material, crucial para mantener el funcionamiento estable del rodamiento.

6. Compatibilidad con grafito y adaptabilidad de procesos

Coincidencia de expansión térmica: la diferencia en los coeficientes de expansión térmica entre el latón de alta resistencia y el grafito es relativamente controlable (en comparación con los materiales a base de aluminio o hierro), lo que reduce la tensión de la interfaz y los riesgos de desprendimiento durante las fluctuaciones de temperatura.

7. Alta versatilidad (que cubre la mayoría de las condiciones de carga media a pesada)

Los manguitos de cobre y grafito a base de latón de alta resistencia son adecuados para una amplia gama de escenarios:

Cargas medias a altas: Maquinaria de construcción (bujes de pasador de brazo de excavadora), maquinaria agrícola, equipos metalúrgicos, máquinas de moldeo por inyección, etc.

Velocidades medias a bajas: Rodillos transportadores, bisagras, mecanismos de dirección.

Ambientes corrosivos: Sistemas de timones marinos, maquinaria portuaria, equipos de tratamiento de aguas.

Lubricación sin mantenimiento y con bajo contenido de aceite: Áreas donde el engrase frecuente no es práctico (por ejemplo, juntas de plataformas aéreas de trabajo, soportes de puentes).

Comparación con otros materiales a base de cobre

Bronce de estaño (p. ej., ZCuSn5Pb5Zn5):

Ventajas: Mejor resistencia a la corrosión y excelente resistencia al desgaste (especialmente con plomo para una buena reducción de la fricción).

Desventajas: Alto costo (debido al costoso estaño), generalmente menor resistencia y dureza que el latón de alta resistencia (especialmente sin refuerzo de hierro y manganeso). Se utiliza en aplicaciones más premium o resistentes a la corrosión.

Bronce al plomo (p. ej., ZCuPb10Sn10):

Ventajas: Excepcional integrabilidad, conformabilidad y capacidad antiagarrotamiento, adecuado para cargas e impactos extremadamente altos.

Desventajas: Alto costo, segregación de plomo, restricciones ambientales y menor resistencia y dureza. Utilizado en cojinetes de cigüeñal de motores de servicio pesado, etc.

Latón ordinario (p. ej., H62):

Ventajas: Costo más bajo.

Desventajas: Baja resistencia y dureza, poca resistencia al desgaste y resistencia promedio a la corrosión, incapaces de cumplir con requisitos de carga de medios a altos.

Conclusión: La razón fundamental de la popularidad del latón de alta resistencia

El latón de alta resistencia logra un equilibrio de ingeniería casi perfecto entre alta resistencia, alta dureza, buena resistencia al desgaste/corrosión, excelente conductividad térmica, procesabilidad superior en pulvimetalurgia y importantes ventajas de costos.

Proporciona la solución de material base más rentable y confiable para rodamientos autolubricantes bajo cargas medias a altas, velocidades moderadas y ambientes corrosivos comunes, satisfaciendo las demandas principales de rendimiento, vida útil y costo en la mayoría de las aplicaciones industriales.

Por lo tanto, a menos que las condiciones operativas extremas (por ejemplo, ácidos y bases fuertes, temperaturas ultra altas, cargas de impacto extremadamente altas) requieran aleaciones especiales más costosas, los manguitos de cobre y grafito a base de latón de alta resistencia, con su excepcional rendimiento integral y rentabilidad, dominan el mercado.

Los rodamientos autolubricantes MXB-JDB, también conocidos como bujes de bronce con incrustaciones de grafito, son rodamientos lubricantes novedosos q...

Ver detalles

El rodamiento esférico autolubricante con incrustaciones sólidas a base de bronce MXB-JDBS es un rodamiento deslizante esférico con superficies esféri...

Ver detalles

Los rodamientos de bronce fundido autolubricantes MXB-JDBUF combinan las ventajas del diseño autolubricante y de brida. Las materias primas están hech...

Ver detalles

SF significa compuesto de tres capas, a saber, capa de placa de acero, capa de polvo de cobre y capa de plástico. La capa de placa de acero desempeña ...

Ver detalles

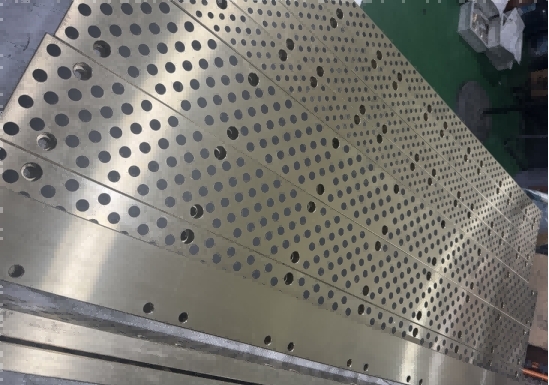

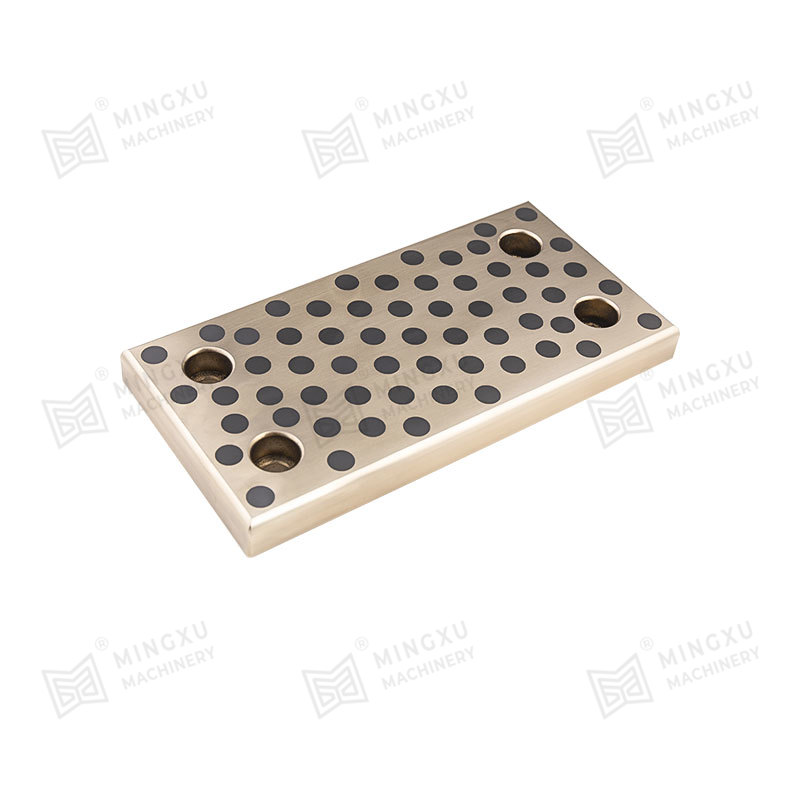

Las placas deslizantes MXB-JESW son placas deslizantes resistentes al desgaste de 2 y 4 orificios. Son productos estandarizados y compatibles con mult...

Ver detalles

La maquinaria y los equipos de minería son muy fáciles de usar durante su uso. Para extender la vida útil del equipo, Mingxu Machinery recomienda util...

Ver detalles

La placa autolubricante resistente al desgaste MXB-JTLP puede proporcionar productos estándar que van desde anchos de 18 mm a 68 mm y largos de 100 mm...

Ver detalles

La placa de desgaste estándar MPW VDI3357 se fabrica mediante la incrustación de lubricante sólido especial en la posición adecuada. El material de ba...

Ver detalles

El rodamiento alternativo SF-1P es un producto de fórmula novedosa diseñado en base a la estructura del material SF-1X y de acuerdo con las condici...

Ver detalles

El rodamiento lubricante sin aceite SF-2S es un producto mejorado del SF-2, con una matriz posterior de acero, polvo de bronce y estaño esférico si...

Ver detalles

Contáctenos