Cat:Rodamiento autolubricante

El rodamiento autolubricante MXB-JFBB es un rodamiento de hombro con incrustaciones de grafito en la brida diseñado para proporcionar propiedades auto...

Ver detalles

Content

En el exigente mundo de la ingeniería mecánica, donde las temperaturas extremas, las condiciones de vacío y el funcionamiento sin mantenimiento son primordiales, cojinetes de lubricación sólida emerge como una solución de ingeniería crítica. un diferencia de los rodamientos convencionales que dependen de aceites o grasas, estos componentes avanzados utilizan Materiales sólidos inherentemente lubricantes. integrados directamente en su estructura para proporcionar un rendimiento confiable y duradero donde los lubricantes líquidos fallarían, se degradarían o contaminarían. Desde el gélido vacío del espacio hasta el calor abrasador de los hornos industriales, los cojinetes de lubricación sólida permiten el movimiento en algunos de los entornos más hostiles imaginables. Esta guía completa explora los materiales, mecanismos, tipos y aplicaciones de esta tecnología vital, brindando a los ingenieros y diseñadores el conocimiento para especificar y utilizar estos rodamientos de manera efectiva.

A cojinete de lubricación sólida (a menudo llamado un autolubricante or de porte seco ) es un componente mecánico diseñado para permitir el movimiento relativo entre superficies mientras minimizando la fricción y el desgaste sin la necesidad de un suministro continuo de lubricante líquido o grasa .

Principio de funcionamiento básico:

El rodamiento funciona transfiriendo una película delgada y continua de lubricante sólido del material del rodamiento a la superficie del eje correspondiente (el muñón). Esta película de transferencia actúa como una capa de sacrificio, evitando el contacto directo de metal con metal. A medida que el rodamiento se desgasta ligeramente durante el rodaje inicial y la operación, el lubricante sólido nuevo queda expuesto o se repone continuamente desde la matriz compuesta, manteniendo la película protectora durante la vida útil del rodamiento. Este mecanismo proporciona un rendimiento constante y de baja fricción.

El rendimiento del rodamiento está definido por el lubricante sólido utilizado. Cada uno tiene propiedades únicas adecuadas para entornos específicos.

Grafito: Uno de los lubricantes sólidos más comunes. Su estructura reticular en capas proporciona una baja resistencia al corte. Ofrece un excelente rendimiento en aire y a temperaturas moderadas (hasta ~450°C en aire). Sin embargo, su lubricidad disminuye en vacío o en gases inertes secos, ya que los gases adsorbidos y la humedad son necesarios para su eficacia.

Disulfuro de molibdeno (MoS₂): Conocido como "molibdeno", este es el principal lubricante para aplicaciones de vacío y espacio . Su estructura de sulfuro en capas proporciona una excelente lubricidad en ausencia de oxígeno y humedad. Funciona bien desde temperaturas criogénicas hasta aproximadamente 350 °C en el vacío, pero puede oxidarse y degradarse en aire húmedo y rico en oxígeno a altas temperaturas.

Politetrafluoroetileno (PTFE): Ofrece el coeficiente de fricción más bajo de cualquier lubricante sólido conocido. Es químicamente inerte y eficaz desde temperaturas criogénicas de hasta aproximadamente 260 °C. Sus principales limitaciones son la baja resistencia mecánica, el alto flujo en frío (fluencia) y la mala conductividad térmica. A menudo se utiliza como composite o como relleno en otros materiales.

Otros materiales avanzados:

Metales blandos (plomo, oro, plata, indio): Utilizados como películas delgadas o constituyentes de aleaciones, se cortan fácilmente y son eficaces en entornos de vacío y radiación.

Fluoruro de grafito y WS₂: Variantes avanzadas que ofrecen mayor estabilidad de temperatura o compatibilidad ambiental alternativa.

Compuestos a base de polímeros: Materiales como PI (poliimida) y PEEK (poliéter éter cetona) a menudo están impregnados con PTFE, grafito u otros lubricantes para crear cojinetes de polímero de alto rendimiento y resistentes al desgaste.

Los rodamientos de lubricación sólida no son un solo material sino un sistema diseñado. Los diseños comunes incluyen:

Rodamientos de matriz de metal sinterizado:

Estructura: Se sinteriza metal en polvo (normalmente bronce, hierro o acero) para crear una matriz porosa. Luego, esta estructura porosa se impregna al vacío con un lubricante sólido, a menudo una mezcla a base de PTFE o MoS₂ y, a veces, cargas adicionales como plomo.

Ventajas: Buena capacidad de carga, excelente vida útil y capacidad para retener lubricante adicional en los poros. El respaldo metálico proporciona resistencia estructural y buena conductividad térmica.

Aplicaciones: Componentes de automoción, electrodomésticos, maquinaria industrial.

Compuestos reforzados con fibra tejida:

Estructura: Un revestimiento de tela (a menudo fibras de PTFE entretejidas con fibras de alta resistencia como vidrio, carbono o aramida) se une a un soporte metálico (acero o aluminio). Las fibras de PTFE proporcionan lubricidad, mientras que las fibras de refuerzo proporcionan resistencia y resistencia al desgaste.

Ventajas: Extremadamente alto Límites de fotovoltaica (presión-velocidad) , excelente resistencia al impacto y tolerancia a la desalineación y los residuos. Puede funcionar completamente seco o con una mínima lubricación inicial.

Aplicaciones: Superficies de control aeroespaciales, soportes de cilindros hidráulicos, varillajes con cargas pesadas.

Rodamientos compuestos a base de polímeros:

Estructura: Los polímeros de ingeniería (PTFE, PI, PEEK, nailon) se combinan con fibras de refuerzo (vidrio, carbono, aramida) y cargas lubricantes sólidas (grafito, MoS₂, polvo de PTFE).

Ventajas: Ligero, resistente a la corrosión, de funcionamiento silencioso y capaz de funcionar sumergido en agua u otros fluidos.

Aplicaciones: Maquinaria de procesamiento de alimentos, equipos médicos, aplicaciones marinas, salas blancas.

Recubrimientos Sputtered o Bruñidos:

Estructura: Se aplican películas delgadas (unas pocas micras) de MoS₂, PTFE o metales blandos mediante deposición física de vapor (PVD) o simple bruñido sobre superficies de rodamientos de precisión (por ejemplo, rodamientos de bolas o de rodillos).

Ventajas: Proporciona lubricación para componentes de precisión en vacío o ambientes extremos sin cambiar las holguras.

Aplicaciones: Mecanismos de naves espaciales, instrumentos satelitales, robótica de cámaras de vacío.

Ventajas:

Operación sin mantenimiento: Elimina la necesidad de programas de lubricación, lo que reduce los costos del ciclo de vida y permite el uso en ubicaciones selladas o inaccesibles.

Capacidad en entornos extremos: Operar de manera confiable en alto vacío , temperaturas extremas (criogénico a más de 300°C), y bajo alta radiación .

Libre de contaminación: Sin grasa que gotee, gotee o atraiga polvo. Esencial para Salas limpias, fabricación de alimentos, productos farmacéuticos y semiconductores. .

Diseño simplificado: No se necesitan sistemas de lubricación complejos (líneas de aceite, bombas, depósitos), sellos ni engrasadores.

Limitaciones y consideraciones de diseño:

Mayor fricción inicial: El coeficiente de fricción es generalmente mayor que el de una película de aceite hidrodinámico completamente lubricada.

Gestión del calor: Los lubricantes sólidos tienen una conductividad térmica más baja que los metales. El calor generado por la fricción debe gestionarse cuidadosamente mediante el diseño, la selección de materiales o la refrigeración externa en aplicaciones de alto fotovoltaico.

Vida útil limitada: A diferencia de los rodamientos lubricados con aceite con suministro continuo, los rodamientos con lubricación sólida tienen un depósito de lubricante finito. La vida es predecible según los cálculos fotovoltaicos, pero en última instancia es limitada.

Sensibilidad a ciertos entornos: El rendimiento puede degradarse en atmósferas específicas (por ejemplo, grafito en vacío seco, MoS₂ en aire húmedo y oxidante a alta temperatura).

Los rodamientos con lubricación sólida son indispensables en sectores donde la lubricación convencional es imposible o indeseable.

Aeroespacial y Defensa: Enlaces de superficie de control, componentes de trenes de aterrizaje, actuadores de misiles y sistemas de rotores de helicópteros donde la confiabilidad y la tolerancia a temperaturas extremas son fundamentales.

Tecnología espacial: La aplicación por excelencia. Se utiliza en unidades de paneles solares satelitales, mecanismos de orientación de antenas y actuadores de despliegue que operan en el vacío y las temperaturas extremas del espacio.

Fabricación de vacío y semiconductores: Robótica, brazos de manipulación de obleas y actuadores de válvulas dentro de cámaras de vacío donde la desgasificación de los aceites contaminaría el proceso.

Procesamiento de alimentos, bebidas y productos farmacéuticos: Transportadores, máquinas envasadoras y válvulas donde la contaminación por grasa representa un riesgo para la salud y los lavados frecuentes degradarían los lubricantes líquidos.

Automotriz: Componentes en áreas propensas al lavado de grasa (juntas de suspensión, conjuntos de pedales) o zonas de alta temperatura.

Sistemas criogénicos: Válvulas y actuadores en sistemas de nitrógeno líquido o helio donde los lubricantes se solidificarían.

La selección del rodamiento óptimo requiere un análisis sistemático de las condiciones de funcionamiento. Utilice este marco:

1. Definir el Entorno Operativo (EL PASO MÁS CRÍTICO):

Rango de temperatura: ¿Cuáles son las temperaturas de funcionamiento mínimas y máximas?

Atmósfera: ¿Vacío, aire seco, aire húmedo, gas inerte, bajo el agua?

Sensibilidad a la contaminación: ¿Es el área una sala limpia o es una preocupación la ingestión de desechos?

Exposición química: ¿Estará expuesto a disolventes, ácidos o álcalis?

2. Analizar cargas mecánicas y movimiento:

Carga (P): Cargas estáticas, dinámicas y de choque en MPa o psi.

Velocidad (V): Velocidad de deslizamiento en m/s o pies/min.

Valor PV: El producto de la presión y la velocidad es el parámetro de diseño clave. Asegúrese de que el material de rodamiento seleccionado PV nominal máxima excede su PV operativo calculado.

Tipo de movimiento: ¿Rotación continua, oscilación o movimiento lineal? El movimiento oscilatorio suele ser más complicado para la formación de películas.

3. Matriz de selección de materiales basada en el factor principal:

| Requisito primario | Tipo de rodamiento/lubricante recomendado | Razón clave |

|---|---|---|

| Vacío ultraalto | Revestimiento pulverizado de MoS₂; Compuesto impregnado de MoS₂ | MoS₂ proporciona lubricidad estable y con baja desgasificación en vacío. |

| Alta temperatura (en el aire) | Matriz metálica a base de grafito; Compuestos PI especializados | El grafito retiene la lubricidad a altas temperaturas en el aire. |

| Carga y choque muy altos | Compuesto de tejido de PTFE tejido (por ejemplo, enrollado con filamento) | Las fibras de alta resistencia (aramida/vidrio) proporcionan una capacidad de carga y dureza excepcionales. |

| Resistencia a la corrosión/húmedo | Compuesto polimérico (PEEK, PVDF, nailon con PTFE) | Los polímeros inertes resisten los productos químicos y pueden funcionar sumergidos. |

| Baja fricción, seco | Compuesto rico en PTFE o película delgada | El PTFE tiene el coeficiente de fricción inherente más bajo. |

| Precisión y bajo par | Metal blando pulverizado (Au, Ag) o película delgada de PTFE sobre rodamientos de bolas | Proporciona una lubricación precisa sin afectar las tolerancias. |

4. Considere la instalación y el diseño de la vivienda:

Garantizar la adecuada ajuste de interferencia para que los cojinetes de deslizamiento mantengan el contacto térmico y eviten la rotación. Proporcionar suficiente liquidación para la expansión térmica. El material de la carcasa debe tener un coeficiente de expansión térmica más alto que el revestimiento del rodamiento para mantener el ajuste a temperatura.

Instalación: Manipular con herramientas limpias para evitar contaminar la superficie del rodamiento. No lavar ni desengrasar (a menos que se especifique). Ajuste a presión usando prensas de árbol— Nunca golpee directamente sobre el revestimiento del rodamiento. .

Ensayo: Un breve período de rodaje bajo carga moderada ayuda a establecer una película de transferencia suave y uniforme en el eje.

Predicción de vida útil: La vida útil del rodamiento es principalmente una función de tasa de desgaste , que depende del funcionamiento PV , temperatura y ambiente. Los fabricantes proporcionan datos de tasa de desgaste (por ejemplo, μm/h por unidad de PV) para calcular el desgaste lineal teórico y predecir la vida útil.

Inspección: Supervise el aumento de fricción, juego o ruido inusual. Inspeccione el eje en busca de rayas o pérdida de la característica película de transferencia oscura.

La investigación está traspasando los límites del rendimiento y la inteligencia:

Lubricantes Nanoestructurados: el uso de nanotubos (BN, MoS₂), grafeno y aditivos de nanopartículas para crear películas compuestas ultraduraderas y de baja fricción con propiedades excepcionales.

Materiales adaptables e inteligentes: Desarrollo de recubrimientos camaleónicos que pueden adaptar la química de su superficie en tiempo real a entornos cambiantes (por ejemplo, formando un óxido protector a alta temperatura que luego actúa como lubricante).

Fabricación Avanzada: Fabricación aditiva (impresión 3D) de estructuras de soporte complejas e integradas con propiedades de materiales graduadas, optimizando la distribución del lubricante y la resistencia estructural en un solo componente.

Los rodamientos con lubricación sólida representan un triunfo de la ciencia de los materiales sobre algunas de las limitaciones más severas de la ingeniería. No son un reemplazo universal para los rodamientos lubricados con aceite, sino una tecnología especializada que permite aplicaciones donde la lubricación convencional es un inconveniente. El éxito depende de una comprensión profunda del entorno operativo y una meticulosa combinación de composición del material del rodamiento a las demandas específicas de Carga, velocidad, temperatura y atmósfera. . Al aplicar el proceso de selección sistemático descrito en esta guía, los ingenieros pueden aprovechar los beneficios únicos de la lubricación sólida para crear sistemas mecánicos más confiables, libres de mantenimiento y ambientalmente robustos, desde las profundidades del procesamiento industrial hasta la vasta extensión del espacio exterior.

El rodamiento autolubricante MXB-JFBB es un rodamiento de hombro con incrustaciones de grafito en la brida diseñado para proporcionar propiedades auto...

Ver detalles

Las arandelas de empuje JTWN adoptan tecnología de incrustación autolubricante, que mejora aún más el rendimiento de la autolubricación en función de ...

Ver detalles

La maquinaria y los equipos de minería son muy fáciles de usar durante su uso. Para extender la vida útil del equipo, Mingxu Machinery recomienda util...

Ver detalles

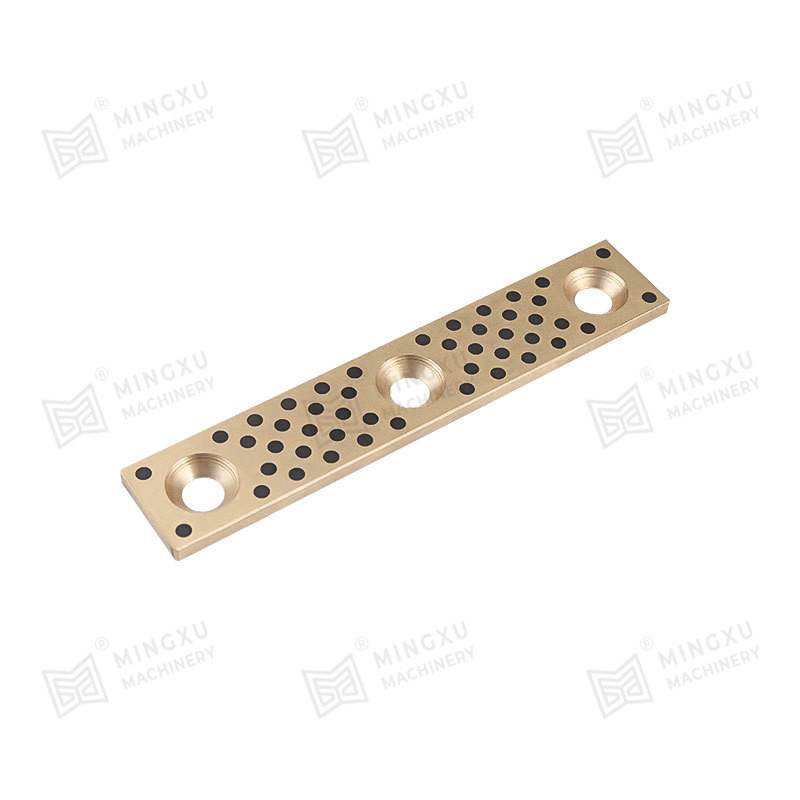

En la industria de la construcción, las placas autolubricantes resistentes al desgaste MXB-JUWP se utilizan principalmente para la protección de estru...

Ver detalles

Los rieles guía MXB-JGLXS son piezas instaladas en ambos lados del deslizador lateral de extracción de núcleos para garantizar que el deslizador later...

Ver detalles

Los rieles guía autolubricantes MXB-JGLX cubren múltiples propiedades, como alta resistencia al desgaste, resistencia a altas temperaturas, resistenci...

Ver detalles

Construida a partir de aleación de grafito-cobre de alto grado, el riel de guía de autolubricación de tipo L de MXB-JSL se instala estratégicamente...

Ver detalles

El rodamiento sin plomo SF-1W es un nuevo producto desarrollado en base al material SF-1X de acuerdo con los requisitos internacionales de protecci...

Ver detalles

JTWP adopta una matriz de aleación de cobre, con lubricante sólido de grafito de alta calidad incrustado en la superficie, que tiene una excelente ...

Ver detalles

La placa resistente al desgaste con incrustaciones bimetálicas compuestas de grafito de 20 mm desarrollada por Mingxu Machinery es un material resi...

Ver detalles

Contáctenos