Cat:Rodamiento autolubricante

El rodamiento autolubricante MXB-JFB es un buje tipo hombro diseñado con brida y propiedades autolubricantes. Ofrece baja fricción, resistencia a alta...

Ver detalles

En los sistemas de transporte modernos, los trenes de alta velocidad se han convertido en una opción vital para el público debido a su eficiencia y comodidad. Uno de los componentes principales que garantiza el funcionamiento suave y seguro de los trenes es el rodamiento, que soporta y permite la rotación de las ruedas. Dadas las altas velocidades, las cargas pesadas y los entornos externos complejos, la resistencia al desgaste de los rodamientos afecta directamente a la seguridad y la eficiencia operativa de los trenes. En los últimos años, la aplicación de materiales autolubricantes de aleación de cobre ha aportado avances revolucionarios en este campo, ampliando con éxito la resistencia al desgaste de los rodamientos hasta 50.000 horas y mejorando significativamente la fiabilidad y rentabilidad de los trenes de alta velocidad.

1. Condiciones de funcionamiento extremas para rodamientos de trenes de alta velocidad

Los trenes de alta velocidad circulan a velocidades notables. Por ejemplo, el tren chino "Fuxing" puede alcanzar una velocidad operativa máxima de 350 km/h. A tales velocidades, las velocidades de rotación de los rodamientos aumentan considerablemente. Por ejemplo, cuando el tren CRH3 circula a 300 km/h, su velocidad de rodamiento alcanza aproximadamente 1.730 r/min. La rotación a alta velocidad genera importantes fuerzas centrífugas y fricción, lo que plantea graves desafíos a la resistencia del material y al desgaste. Además, los arranques y paradas frecuentes someten a los rodamientos a cargas de impacto continuas, mientras que factores ambientales como la humedad, el polvo y las variaciones de temperatura exacerban aún más el desgaste. Los materiales tradicionales para rodamientos a menudo requieren mantenimiento y reemplazo frecuentes, lo que aumenta los costos operativos y altera la programación.

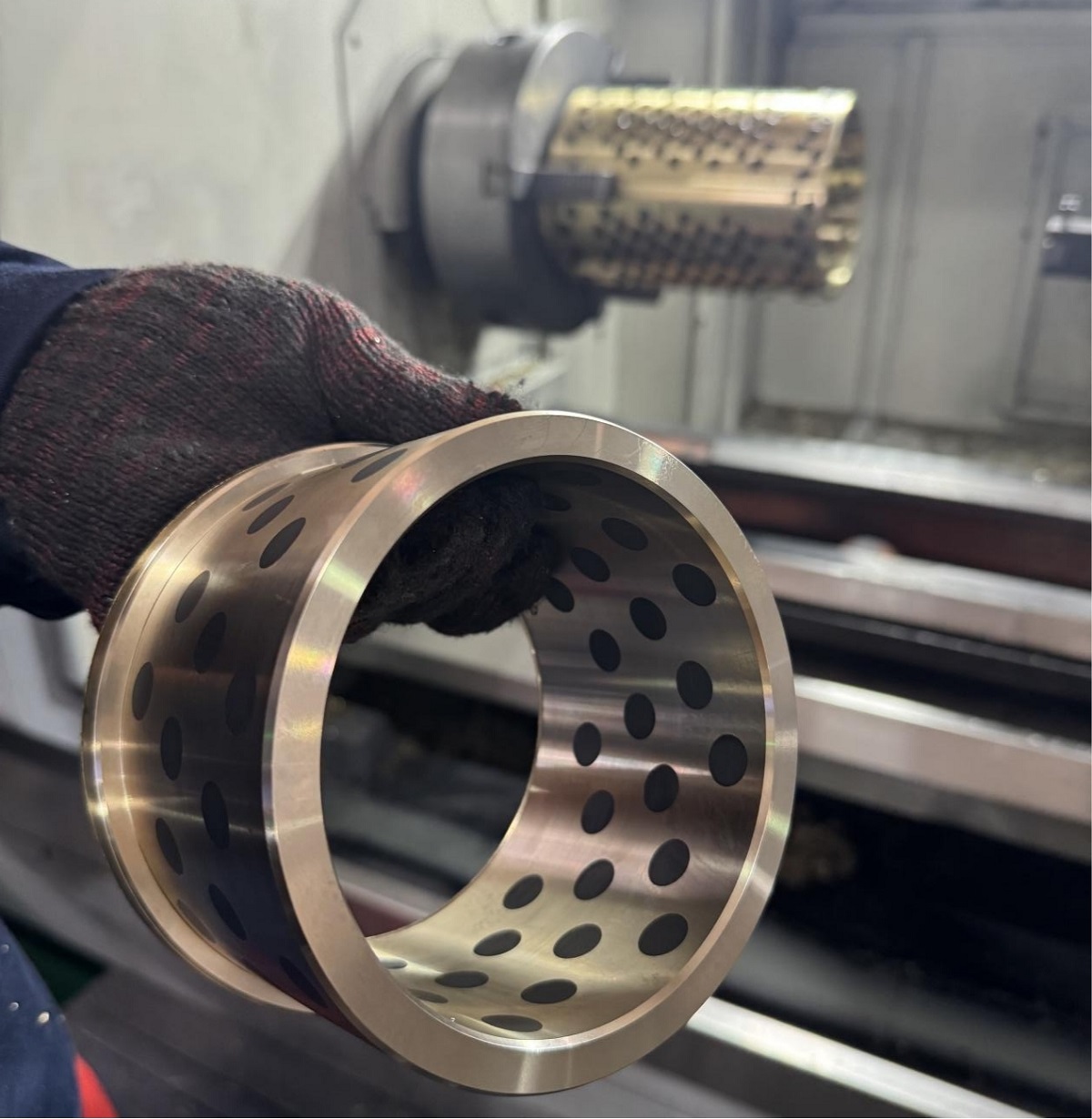

2. Composición y características estructurales de los materiales autolubricantes de aleación de cobre

Los materiales autolubricantes de aleación de cobre están compuestos por una matriz de cobre reforzada con elementos de aleación como estaño (Sn) y aluminio (Al), junto con lubricantes sólidos como grafito y disulfuro de molibdeno (MoS₂). El estaño mejora la resistencia de la aleación y la corrosión, mientras que el aluminio ayuda a formar una película densa de óxido para mejorar el rendimiento de la superficie. Elementos como el plomo también optimizan eficazmente las propiedades tribológicas.

La clave de la autolubricación reside en los lubricantes sólidos. La estructura en capas del grafito facilita el deslizamiento durante la fricción, mientras que el coeficiente de fricción ultrabajo del disulfuro de molibdeno (0,03–0,06) forma una película lubricante eficaz en las superficies de contacto, lo que reduce significativamente el desgaste. Estos componentes trabajan sinérgicamente para crear un sistema de materiales que combina propiedades mecánicas con funcionalidad autolubricante.

3. Mecanismos clave para lograr una resistencia al desgaste ultralarga de 50 000 horas

El mecanismo autolubricante funciona de la siguiente manera: durante el funcionamiento del rodamiento, los lubricantes sólidos dentro del material migran gradualmente a la superficie de fricción, formando una película lubricante continua que aísla el contacto directo de metal con metal. Esto proporciona protección incluso durante el arranque, cuando la lubricación puede ser insuficiente, evitando el desgaste inicial.

La resistencia al desgaste se refuerza mediante el refuerzo con solución sólida y el refuerzo de segunda fase mediante elementos de aleación. Por ejemplo, el estaño forma fases de refuerzo de Cu₆Sn₅, mientras que el aluminio genera partículas dispersas de Al₂O₃, lo que mejora la dureza del material y la resistencia al desgaste. Las películas de óxido superficial también protegen contra la degradación ambiental.

Fundamentalmente, existe una sinergia a múltiples escalas entre la matriz, los elementos de aleación y los lubricantes: la matriz proporciona soporte mecánico, las fases de aleación mejoran la resistencia al desgaste y los lubricantes reponen continuamente la película lubricante, lo que garantiza un rendimiento estable a largo plazo en condiciones de operación variables, de carga pesada y de alta velocidad.

4. Aplicación práctica y validación del desempeño

En operaciones reales en una línea ferroviaria de alta velocidad, los rodamientos fabricados con materiales autolubricantes de aleación de cobre demostraron un rendimiento excepcional. Después de 50.000 horas de funcionamiento, su profundidad de desgaste midió solo entre 0,1 y 0,2 mm, significativamente menor que el desgaste de 0,5 a 1 mm observado en los materiales tradicionales. Esto extendió los intervalos de mantenimiento, redujo los costos operativos, mejoró la suavidad de la marcha, minimizó la vibración y el ruido y mejoró la experiencia general del pasajero.

5. Ventajas significativas sobre los materiales tradicionales

En comparación con los aceros para rodamientos convencionales, los materiales autolubricantes de aleación de cobre ofrecen varias ventajas:

Autolubricación: Eliminan la dependencia de sistemas de lubricación externos, previniendo fallas causadas por la pérdida de lubricación.

Resistencia superior al desgaste: Destacan en entornos complejos, de alta velocidad y de alta carga.

Resistencia a la corrosión mejorada: Resisten eficazmente condiciones duras, húmedas y polvorientas.

Estas características los hacen ideales para aplicaciones de alta confiabilidad a largo plazo.

6. Perspectivas tecnológicas y direcciones futuras

A medida que la tecnología ferroviaria de alta velocidad siga evolucionando, crecerá la demanda de rodamientos de mayor rendimiento. Los materiales autolubricantes de aleación de cobre están preparados para lograr nuevos avances mediante la optimización de la composición (por ejemplo, añadiendo elementos de tierras raras) y la innovación de procesos (por ejemplo, pulvimetalurgia y tecnologías de recubrimiento de superficies). Además, el desarrollo de materiales inteligentes con capacidades de autodetección y autoajuste representa una vía de investigación prometedora, que brinda un apoyo fundamental para la seguridad, la eficiencia y la inteligencia de los trenes de alta velocidad de próxima generación.

El rodamiento autolubricante MXB-JFB es un buje tipo hombro diseñado con brida y propiedades autolubricantes. Ofrece baja fricción, resistencia a alta...

Ver detalles

El rodamiento compuesto sin aceite MXB-DUF, también conocido como manguito SF-1F, es un rodamiento deslizante laminado tipo brida con placa de acero c...

Ver detalles

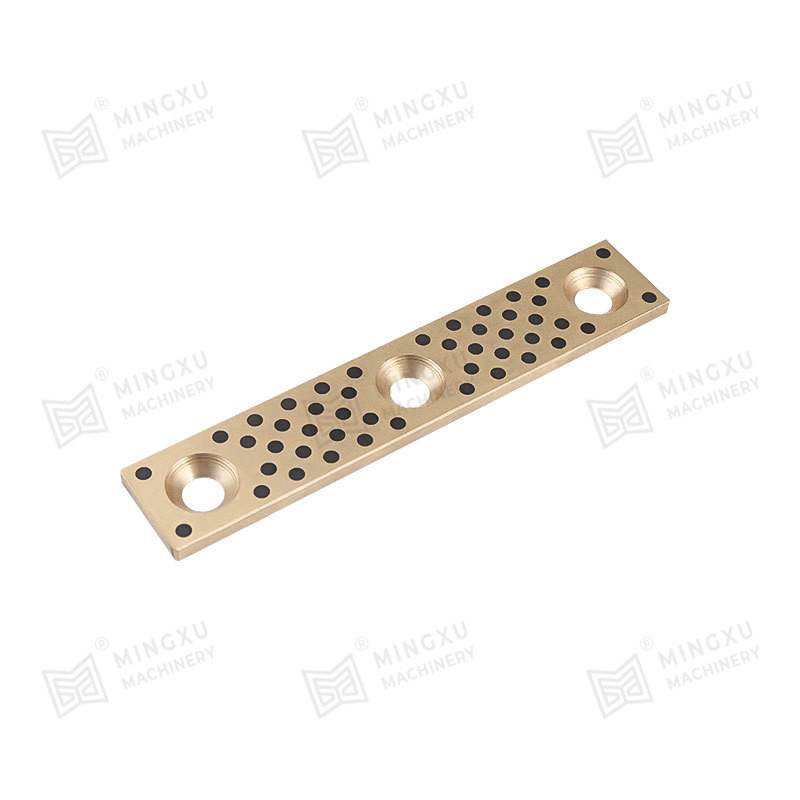

En la industria de la construcción, las placas autolubricantes resistentes al desgaste MXB-JUWP se utilizan principalmente para la protección de estru...

Ver detalles

El casquillo guía estándar MGB9834 DIN9834 cumple con el estándar DIN9843 y es adecuado para matrices de estampado de automóviles europeos. Está diseñ...

Ver detalles

El rodamiento lubricante sin aceite SF-1X es un rodamiento deslizante laminado con una placa de acero como base, polvo de bronce esférico sinteriza...

Ver detalles

El rodamiento sin plomo SF-1W es un nuevo producto desarrollado en base al material SF-1X de acuerdo con los requisitos internacionales de protecci...

Ver detalles

SF-1T es un producto de fórmula especial diseñado para condiciones de trabajo de alto valor PV de la bomba de aceite de engranajes. El producto tie...

Ver detalles

El rodamiento lubricante sin aceite SF-2S es un producto mejorado del SF-2, con una matriz posterior de acero, polvo de bronce y estaño esférico si...

Ver detalles

El rodamiento lubricante sólido FB08G es un nuevo rodamiento lubricante sólido de pared delgada hecho de material bimetálico JF800 como matriz y un...

Ver detalles

Las placas deslizantes sin aceite a base de acero están hechas de acero de alta resistencia como material base, con excelente capacidad de carga y ...

Ver detalles

Contáctenos